Клепка является одним из наиболее древних способов соединения. Она обеспечивает долговечное соединение деталей из различных металлов. По назначению и конструктивному исполнению заклепочные соединения делятся на:

- Жесткие;

- Жесткие герметичные;

- Особо герметичные.

Жесткие заклепочные соединения применяются в общем машиностроении, автомобилестроении, высотном строительстве из металлических конструкций, а также в производстве промышленного оборудования.

Традиционная область применения жестких герметичных заклепочных соединений – производство резервуаров и котлов кораблестроение, а также авиация.

Заклепочные соединения с повышенной степенью герметичности требуются в трубопроводах, оборудовании высокого давления и вакуумном оборудовании.

Технология клепки постоянно развивается, поэтому для подобного рассмотрения различных методов мы подразделяем их на две группы:

- Традиционные методы;

- Специальные методы.

Традиционные методы клепки

При традиционном способе клепки соединительный элемент – заклепка – представляет собой самостоятельную деталь.

В соединяемых деталях в месте соединения сверлятся точно совпадающие отверстия.

К традиционным методам клепки относятся:

- Соединение заклепками;

- Соединение глухими и резьбовыми заклепками;

- Соединение болтами со стяжными кольцами.

Соединение металла заклепками

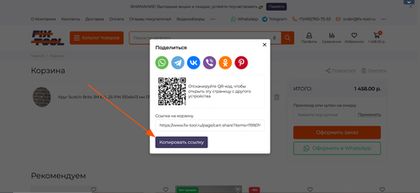

Вставленная в отверстие заклепка обжимается, затем расплющивается и формуется с образованием замыкающей головки. Существуют различные способы расплющивания и формирования. В зависимости от температуры различают холодную и горячую клепку.

- Холодная клепка применяется при диаметре заклепки до 10 мм включительно;

- Горячая клепка применяется при диаметре более 10 мм.

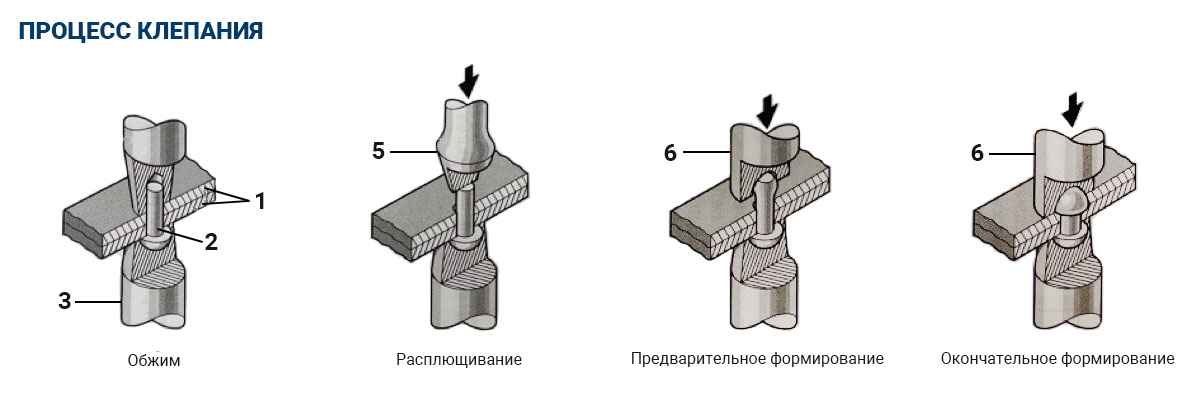

В соединение, сделанном методом холодной клепки, на стержень заклепки не действует растягивающее усилие – он испытывает только срезающую нагрузку.

При горячей клепки сверлится отверстие несколько большего диаметра – учитывается тепловое расширение заклепки.

При горячей клепки сверлится отверстие несколько большего диаметра – учитывается тепловое расширение заклепки.

После этого заклепка нагревается до температуры 800 … 1000 градусов Цельсия, вставляется в отверстие и формуется.

При остывании уменьшается длина (а также толщина) заклепки, за счет чего детали прижимаются к друг другу. Это позволяет исключить срезающую нагрузку на соединительный элемент.

Наиболее популярны цельные заклепки с полукруглой, потайной и полупотайной головкой. Применяются также пустотелые заклепки (пистоны).

Независимо от вида заклепки для соединения необходимо, чтобы были доступны обе стороны соединенной детали.

Цельные заклепки применяются, главным образом, в высотном строительстве из металлических конструкций, в производстве резервуаров, а также в автомобилестроении.

Соединение глухими заклепками

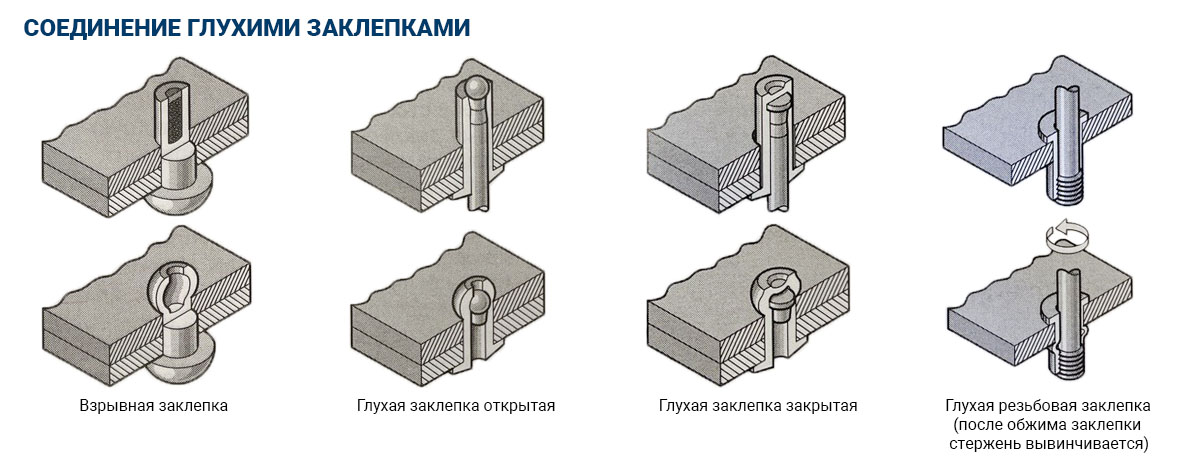

Если деталь доступна только с одной стороны, применяются глухие заклепки. Их прототипом является так называемая взрывная заклепка, запатентованная в 30-х годах фирмой «Хейнкель» - производителем самолетов.

В пустотелый стержень такой заклепки помещался заряд. Затем производилось нагревание и заряд взрывался, формируя замыкающую головку.

В настоящее время для таких соединений обычно используются пустотелые заклепки, которые закрепляются (раздаются) в отверстии за счет оправки или шпильки.

Разновидностью глухой заклепки является резьбовая заклепка. Ее обжим и расплющивание осуществляется за счет ввинчивания резьбовой шпильки специальным инструментом например аккумуляторным резьбовым заклепочником.

Резьбовые заклепки применяются в тех случаях, когда из особенностей или малой толщины материала в нем нельзя нарезать внутреннею резьбу – она не выдержит рабочих нагрузок.

Для формирования заклепки используют специальный инструмент, резьбовой заклепочник, он может быть электрическим, аккумуляторным, пневматическим, гидравлическим или механическим.

Во избежание коррозии заклепка должна быть изготовлена из того же материала что и соединяемые детали.

Глухие заклепки применяются главным образом для соединения тонких металлических деталей и листовых материалов, когда сварка или пайка вызвали бы коробление (перекос).

Область применения включает в себя производство приборов, автомобилей и (в первую очередь) самолетов. Интересный факт: в конструкции современного пассажирского или грузового самолета используется несколько миллионов заклепок.

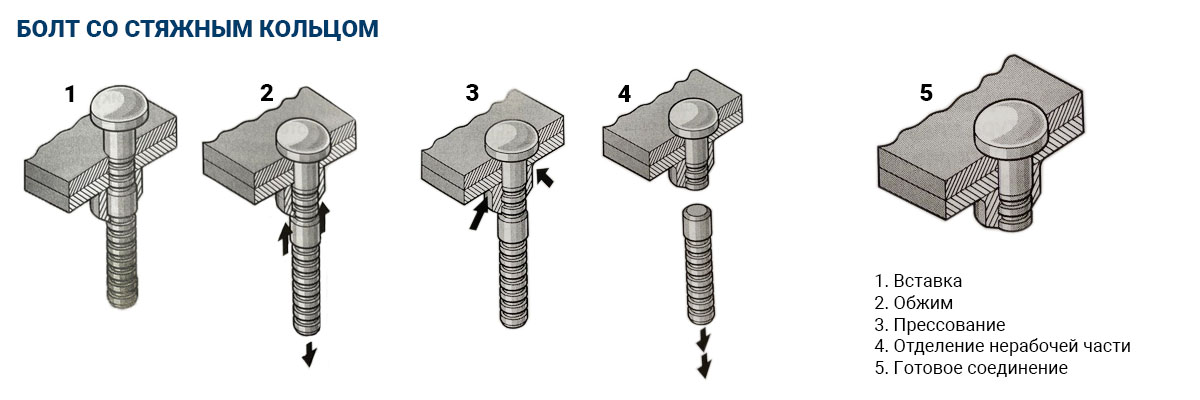

Болты со стяжными кольцами

В отличии от классических заклепок болты со стяжными кольцами состоят из двух частей. Такой болт в области соединяемых деталей (в зависимости от толщины которых он подбирается) имеет гладкий стержень, ниже располагаются кольцевые пазы. После вставки в отверстие на стержень надевается втулка (стяжное кольцо).

Формовочный инструмент прижимает детали друг к другу и спрессовывает стяжное кольцо вокруг кольцевых пазов (формование выдавливанием).

При достижении обусловленного конструкцией зажимного усилия происходит отделение нерабочей части болта в предусмотренном месте.

Болты со стяжными кольцами используются для создания высокопрочных соединений, в том числе методом горячей клепки. Их область применения – грузовой автотранспорт, высотные металлические конструкции и т.д.

Специальные методы клепки

В промышленном производстве клепка представляет собой достаточно трудоемкий процесс. В попытке объединить все ее этапы в одну автоматизированную операцию были разработаны следующие технологи:

- Клепка штампованием;

- Взаимнозахватывающий стык.

Эти технологии сходны с классической клепкой; отличие состоит в том, что для них не требуется подготовка места соединения и сам процесс соединения происходит автоматически.

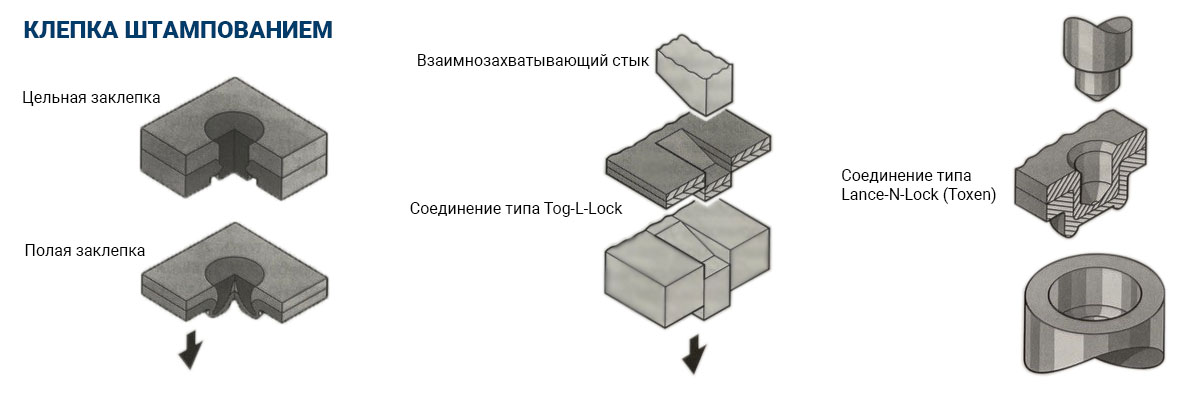

Клепка штампованием

Этот метод не требует предварительного сверления (пробивания) отверстия. Отверстие пробивает сама заклепка.

При клепке штампованием соединяемые детали укладываются на матрицу. Закрепленная на штампе заклепка, опускаясь вместе с прижимом, пробивает детали. Замыкающая головка заклепки образуется за счет соответствующего углубления в матрице. Заклепка может быть как цельной, так и пустотелой.

Применимость такого метода ограничена общей толщиной материала:

- Для стали максимум около 6,5 мм;

- Для алюминия около 11 мм.

Кроме того, для клепки штампованием требуются большие усилия и, следовательно, она может производиться машинными методами.

Резюме

Клепка не влияет на свойства материала соединяемых деталей. Она позволяет соединить между собой различные материалы. При соединении различных материалов следует учитывать контактную щелевую коррозию. При клепке детали соединяются внахлест; она требует сверления (пробивания) отверстий, что снижает прочность детали. В зависимости от применяемой технологии клепка осуществляется как ручными, так и машинными методами. При соблюдении правил можно избежать коробления или перекоса деталей.